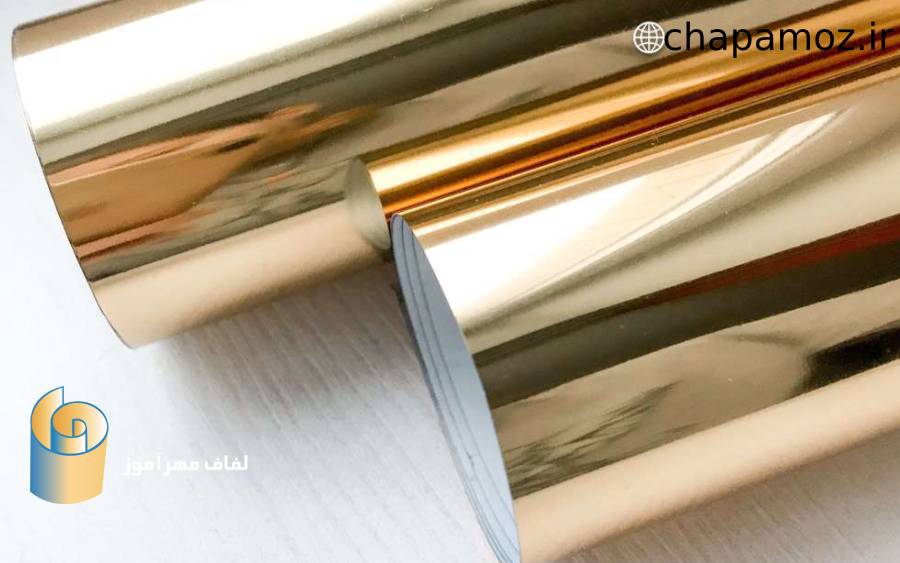

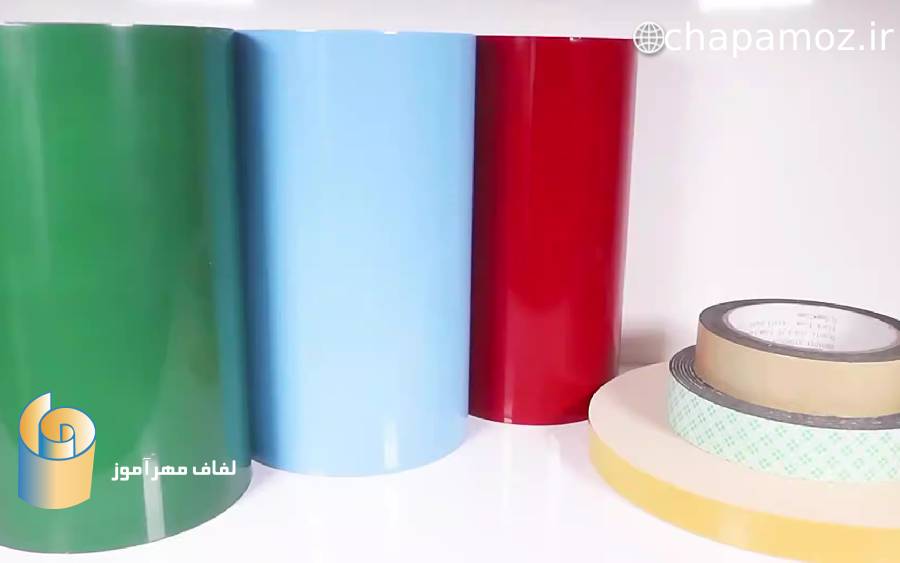

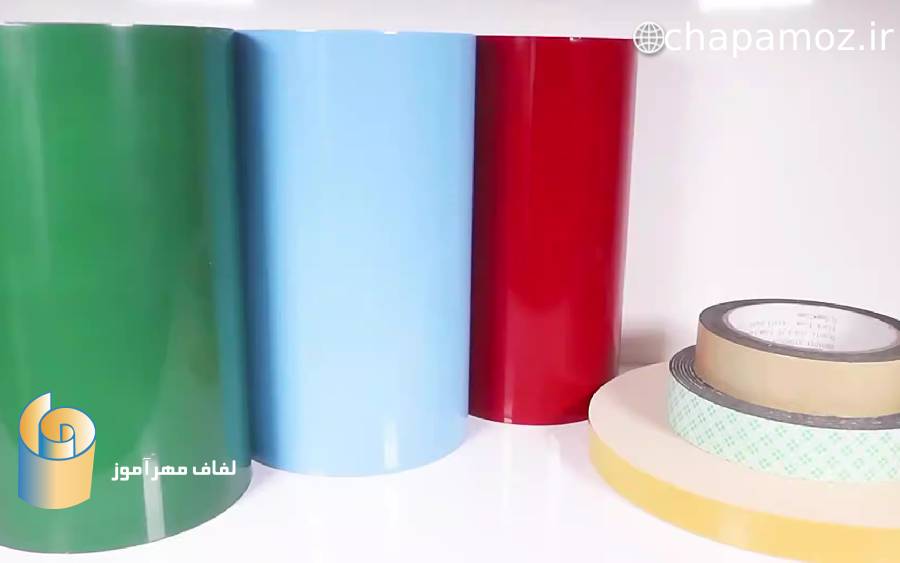

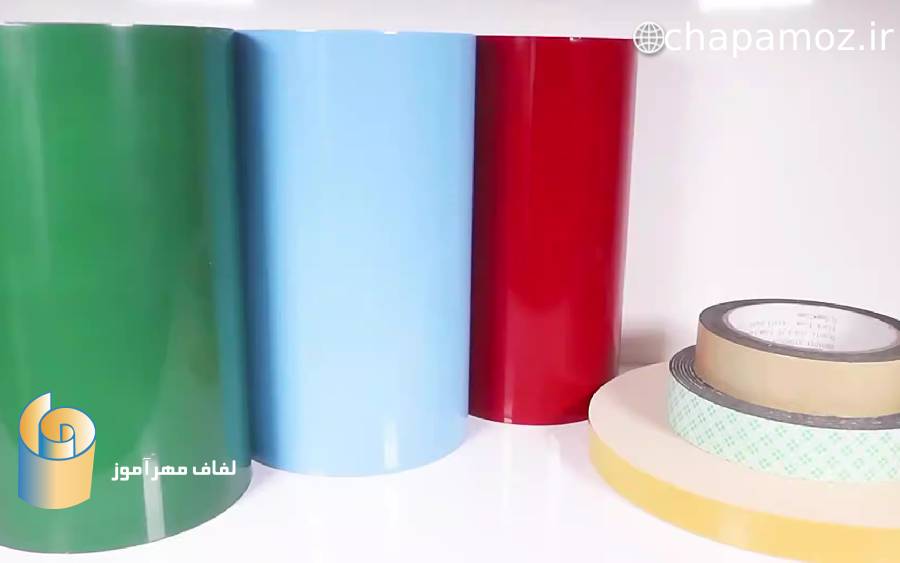

امروزه پلیمرها در بسیاری از زمینه ها به ویژه در صنعت بسته بندی مورد استفاده قرار می گیرند. مواد پلاستیکی را می توان به تنهایی یا به عنوان سازه های چند لایه برای بهره مندی از خواص پلاستیک یا مواد غیر پلاستیکی مانند کاغذ، مقوا و آلومینیوم استفاده کرد.روش های کواکستروژن، پوشش و لمینیت معمولا برای ایجاد ساختارهای چند لایه استفاده می شود. در حالی که از کواکستروژن در تولید فیلم های لایه ای استفاده می شود، پوشش و لمینیت عموما برای ترکیب زیرلایه های ساختارهای مختلف استفاده می شود. در این بررسی، لمینیت با سلفون opp انواع روش های لمینیت تحت چهار عنوان اکستروژن، ذوب داغ، چسب و حرارتی مورد بحث قرار گرفته است.

لمینیت چیست؟

لمینیت یک روش اتصال است که برای به دست آوردن یک ساختار کامپوزیت لایه لایه از بیش از یک ماده فیلم با استفاده از فشار، دما یا چسب استفاده می شود. به این ترتیب مواد به شکل فیلم با تکنیک های مختلف تولید با هم ترکیب شده و با حفظ خواص هر لایه می توان سازه های مرکب جدید چند منظوره به شکل فیلم تولید کرد.

انواع لمینیت سلفون opp

فرآیند لمینیت را می توان به عنوان ساده ترین راه برای استفاده از خواص سودمند مواد در کنار هم تعریف کرد. فرآیند لمینیت با سلفون opp تحت تاثیر پارامترهای زیادی از جمله نوع لایه های مورد استفاده، خواص حرارتی و مکانیکی آنها و سازگاری آنها با یکدیگردانست. بنابراین، با توجه به مواد مورد استفاده، می توان از روش های اکستروژن، ذوب داغ، چسب یا لمینیت حرارتی برای لمینیت استفاده کرد.

- لمینیت اکستروژن

در فرآیند لمینیت اکستروژن که اولین نوع روش لمینیت است، دو لایه با ترکیب خواص چسبندگی مواد ترموپلاستیک مذاب اکسترود شده، لمینیت می شوند.اگرچه یک نوع مذاب پلیمری به طور کلی از سر صاف تغذیه می شود، سرهای کواکسترودر نیز می توانند برای این فرآیند استفاده شوند. در این قسمت از آنجایی که مذاب داغ است، در سیلندرهای خنک کننده فشار وارد شده و دو لایه به هم چسبیده و خنک می شوند. محصول نهایی لمینیت شده و خنک شده پیچیده شده و به مرحله بعد ارسال می شود.ترموپلاستیک مورد استفاده در این روش باید از مقاومت مذاب خوبی برخوردار باشد، زیرا قبل از تماس با لایهها، در فاصله معینی در حالت مذاب جریان مییابد.

ماده پلیمری که خواص مقاومت در برابر مذاب خوبی دارد، در طول جریان با اختلالی شبیه به انقباض مواجه نمی شود و می تواند به طور موثر کل سطح را پوشش دهد. علاوه بر این، ماده پلیمری باید دارای ویسکوزیته کششی خوب و همچنین قدرت مذاب باشد. در نرخ های ازدیاد طول در حالی که در حالت مذاب است، پلیمر باید سخت شدن کرنش را نیز نشان دهد، که به معنای افزایش سریعتر مقاومت در برابر تغییر شکل است.

به عبارت دیگر افزایش شیب منحنی تنش-کرنش ماده باید مشاهده شود. این دو ویژگی برای جلوگیری از شکستن مذاب در جهت دستگاه و جلوگیری از تشکیل گردن در جهت مخالف دستگاه بسیار مهم است. به عنوان مثال، در این روش، اگرچه پلیمر خطی پلی اتیلن با چگالی کم (LDYPE) خاصیت طویل شدن مذاب ضعیفی از خود نشان می دهد، اما به دلیل خاصیت چسبندگی گرم خوب می توان از آن به عنوان لایه آب بندی استفاده کرد.یکی از مزایای لمینیت با سلفون opp اکسترودر این است که هر دو فرآیند لمینیت و پوشش را می توان در یک خط تولید با خط لمینیت پشت سر هم انجام داد.

- لمینیت مذاب داغ

نوع دوم لمینیت با سلفون opp، لمینیت مذاب داغ است که شبیه به روش لمینیت اکستروژن است. دو فرآیند اساسی برای لمینیت مذاب داغ در ادبیات وجود دارد. در اولین مورد از پلیمرهای ترموپلاستیک با وزن مولکولی کم به عنوان چسب استفاده می شود که برای ذوب و اکسترود نیازی به دستگاه اکستروژن ندارد. ویسکوزیته مذاب ماده مورد استفاده برای این کاربرد باید کم باشد. پلیمر مذاب را می توان با نیروی گرانش به قالب رساند، اما می توان از پمپ نیز برای بهینه سازی تحویل کنترل شده استفاده کرد. هنگام تولید با لمینیت مذاب داغ، لایه هایی که قرار است لمینیت شوند با چسب به سیلندر منتقل می شوند. سیلندر منتقل شده با الکتریسیته گرم می شود تا ساختار لایه ای به دست آید. به این ترتیب مواد چسبنده ذوب شده و لایه ها را با هم لمینت می کند. لمینیت مذاب داغ برای لمینیت مواد پرکننده بر روی لایه ها استفاده می شود.

در روش دوم مواد ذوب شده را به صورت توری یا پودری بین دو لایه قرار می دهند و سپس از غلتک ها عبور می دهند تا هم مواد چسب ذوب شود و هم با اثر فشار دو لایه به هم بچسبد. در این روش از پلیمرهایی مانند اتیل وینیل استات (EVA)، پلی اورتان ترموپلاستیک (TPU)، پلی آمید (PA)، پلی اتیلن ترفتالات (PET) بسته به سازگاری یا عدم سازگاری لایه ها با یکدیگر به صورت پودر استفاده می شود. اگر پودر چسب به صورت موضعی یا نقطه ای استفاده شود، لایه برداری دو لایه ممکن است آسان تر شود. اگر بخواهید لمینیت های بادوام و جدانشدنی بیشتری بدست آورید، می توان از روش اول استفاده کرد یا پودر را بیشتر بین دو لایه پاشید.

- لمینیت چسب

یکی دیگر از روش های لمینیت با سلفون opp، لمینیت چسبی است. در این روش محلول یا امولسیون یک ماده چسبنده پلیمری با وزن مولکولی کم با سیستم اعمال کننده غلتکی بر روی سطح یکی از لایه ها اعمال می شود و از اتصال دو لایه اطمینان حاصل می شود. روش لمینیت چسب بر اساس مراحل اجرا به دو دسته باندینگ خشک و باندینگ مرطوب تقسیم می شود. در فرآیند باندینگ خشک، لایه ای که چسب روی آن اعمال می شود، قبل از اتصال به لایه دوم خشک می شود. پس از لمینت شدن لایه ها، آنها را به سیلندر منتقل کرده وفشار می دهند تا از چسبندگی اطمینان حاصل شود. سپس محصول به دست آمده در سیلندر سیم پیچ سرد شده و جمع آوری می شود. در فرآیند لایهگذاری مرطوب، میتوان از چسبهای واکنشی استفاده کرد که با اتصال عرضی خشک میشوند و در نتیجه هیچ ماده فراری باقی نمیگذارند. به همین دلیل روش لمینیت مرطوب به نام لمینیت بدون حلال نیز شناخته می شود.

لمینیت حرارتی

در روش لمینیت حرارتی که آخرین نوع لمینیت با سلفون opp است، از انرژی گرمایی برای چسباندن لایه ها به یکدیگر استفاده می شود. حداقل یکی از لایه هایی که در این روش مورد استفاده قرار می گیرد باید یک ماده ترموپلاستیک برای آب بندی حرارتی باشد. یک یا هر دو لایه ای که قرار است لمینیت شوند با حرارت دادن نرم می شوند. به این ترتیب از ترکیب آنها با یکدیگر اطمینان حاصل می شود. گرمایش لایه ها توسط سیلندرها تامین می شود. لایه هایی که از سیلندر عبور می کنند تحت فشار فشرده می شوند و سپس سرد می شوند تا محصول نهایی به دست آید. از آنجایی که در این روش از چسب استفاده نمی شود، پیش بینی می شود که وزن محصول نهایی مجموع وزن لایه های چند لایه باشد .